型材模具如何确保产品制造的高质量和精密度?

发布:kbsfhcl浏览:494次

文章深入剖析了型材模具确保产品制造高质量和精密度的多个方面,包括精密工程设计、选择高质量材料、先进的制造与表面处理技术、精确温控系统,以及严格的维护和试模校正流程。

在高端制造业中,型材模具如何确保产品制造的高质量和精密度这一议题至关重要。精密度和质量是产品成功的决定因素,它们直接影响到产品的性能和市场竞争力。型材模具作为制造过程的核心,其设计精度、材料选择、加工质量和维护状况都将直接决定了最终产品的质量。因此,通过一系列高标准的工艺流程和严格的质量控制措施来确保模具的精确度和性能,是制造行业追求卓越的基石。

1、精密工程设计:

模具的设计是保证产品精度的首要步骤。使用高级计算机辅助设计(CAD)软件能够精确地描绘出型材的维度和形状,同时采用计算机辅助工程(CAE)软件进行模拟分析,预测材料流动、冷却速度和产品收缩等因素,确保设计在理论上无缺陷。

2、高质量材料的选择:

优质的模具材料是保障型材精密度的基础。选择耐高温、高强度、良好热传导和耐腐蚀性能的钢材或合金,可以在高速生产过程中保持模具的形状和尺寸稳定,降低热膨胀对精度的影响。

3、精密制造工艺:

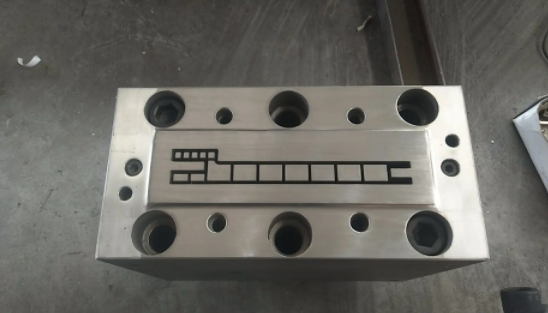

精密的制造是实现设计精度的关键。利用数控机床(CNC)、电火花机(EDM)、线切割等现代精密机械,以微米级的精度加工模具表面和形状,确保每个维度都达到设计要求。

4、先进的表面处理技术:

模具的表面处理如镀铬、氮化处理可以极大地提高模具的硬度和耐磨性,减少生产过程中的摩擦,避免产品在成型时产生缺陷,同时增强模具的抗蚀性,延长使用寿命。

5、精确的温控系统:

温度对型材尺寸的精确性有显著影响。因此,模具需要配备精确的温度监测和控制系统,以保证在整个生产过程中模具温度的均匀性和稳定性,避免热变形导致的尺寸不精确。

6、定期的模具维护:

定期对模具进行检查和维护,及时清洁模具内部的残留物,检查和修复磨损部分,以保持模具的制造精度。这包括对模具的测量和校验,确保长期以来的磨损没有超过允许的公差范围。

7、严格的试模和校正过程:

在模具设计和制造之后,通过试模来验证模具的实际性能。生产初期样品,进行尺寸、形状和物理性能测试。根据测试结果调整模具,以达到预定的生产标准。

8、精密装配和校准:

模具的每个组件都必须精密装配和对齐,特别是多腔模具的各腔体之间需要保持严格的一致性。校准设备确保在闭合时各部分对齐精准,以避免生产出不一致的型材。

综上所述,从精密设计到严格的维护,每一个环节都至关重要,这些因素共同作用来回答型材模具如何确保产品制造的高质量和精密度这一问题。优质的模具是生产高质量型材的前提,而持续的技术创新和严格的质量管理则是保证这些模具能够持续产出精密型材的关键。制造行业应当不断提高模具设计和生产的标准,以确保满足日益提高的市场需求,推动行业向前发展。